金属探知機をCCPとする際の考え方

更新日時:2025.8.11

そもそも金属探知機はCCPか? 一般衛生管理か?

CCP決定の際に議論となることの一つに「金属探知機=CCPか?」があると思います。そこで今回は、金属探知機について考えてみます。

結論から言えば、「HACCPは自主管理の仕組みなので、各社の現状や、ハザード分析の結果によって決まる」としか言いようがありません。とはいえ、取引先からの要求に応じて(金探を)CCPにしている現場は多いのが現状でしょう。

「金探は、作業前の設備や装置のメンテナンスなど(例えば、刃こぼれや篩のメッシュに異常がないこと確認など)、一般衛生管理によるべき」という一般論はありますが、日本では「金属探知機を設置しているのならば、そこはCCPにすべき」という考えが広まっているのが実情です。

そもそも現場で「金探があるから異物対策は万全」と考えているところは少ないのではないでしょうか?

きちんとHACCPを構築している現場では「どこから金属異物が入る可能性があるか?」を検討し、その箇所からの混入が起きないように一般衛生管理を構築しているはずです。金属探知機は、あくまでも「万一、混入した場合の備え」と考えて良いのではないでしょうか?

仮に「金探=CCP」に設定していない場合でも、金探の校正(テストピースを流しての動作確認)は実施しているはずです。校正が不十分な状態で、金属探知機を使用することはないはずです。

そう考えると、(金探が)CCPでも一般衛生管理でも、現場における管理手段に、大きな違いはないのでは……と著者は個人的に考えています。

この「一般衛生管理として金属対策を徹底すれば、食品安全は確保できる場合がある」という考え方を許容しないと、「金探を持っていない現場は、金属異物に対するCCPを設けられない」という暴論がまかり通ってしまいます。

海外のHACCP研修のテキストでは「金属対策を一般衛生管理として、金探をCCPにしない」といったパターンもあるようです。

つまり、金探がなくても、金属片が発生する箇所の予防的保全をシッカリやることが大切、という考え方です。ISOやFSSCの審査機関にお話を伺ったことがありますが、「『金探=必ずCCP』とは考えていない」という見解は持っているそうです。

「金探=CCP」とする場合の2通りのHACCP計画

今回は、あえて「金探をCCPにする場合」のHACCP計画について、ロジカルに説明してみたいと思います。

結論から言うと、主に2通りの考え方があります。そして、そのどちらにも一長一短がある、というのが現実です。

①CCPのモニタリング項目=製品を金属探知機に通すこと(全製品のモニタリング)

②CCPのモニタリング項目=金属探知機が正常に作動することの確認

ただし、今回説明する考え方は、少し複雑で、わかりにくいかもしれません。

その場合は、「ある程度以上の大きさの金属片が混入した製品が流通しないようにする」と割り切っていただいても構いません。

一般衛生管理であれ、CCP管理であれ、要は「金属異物が混入しない対策ができている」「万一、混入が発覚した場合の対策が講じられている」「金属片の混入が疑われる製品が、消費者に渡らないような仕組みができている」ということができていれば、食品安全上の問題はありません。

「書類上の管理」「HACCP計画の組み立て方」などには囚われず、金属対策の実効性、有効性を考慮することが大切です。

なお、金属探知機はその特性上、「製品によって誤作動を起こす可能性を考慮しなければならない」といった声もありますし、CCP管理にした場合、教育訓練を受けたスタッフが担当しなければならない(責任の所在を明確化しなければならない)といった要素も絡んできます。そして、そもそも金探を持っていない場合もあるでしょう。

大型の食品工場ではともかく、中小・零細規模や飲食店などでは、一括りで「金探=CCP」とされると、対応が難しくなるのではないでしょうか?

(金属探知機の精度、金属探知機を使用する際の注意点などは、今回は割愛します)

モニタリング項目によって、是正措置の負担が変わってくる

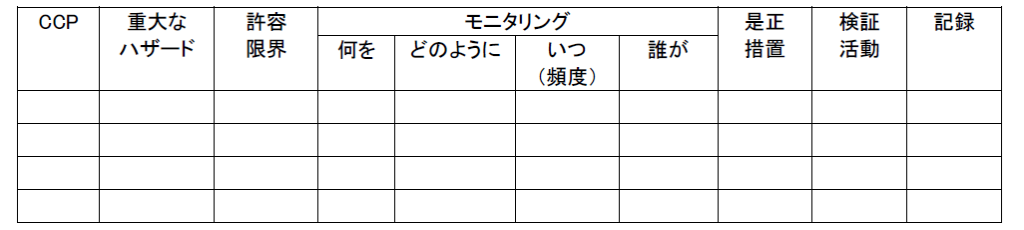

HACCP計画では、下記の空欄を埋めていきます。

金属探知機の許容限界とは何でしょう? 主流の考え方は、下記の2つです。

①鉄●mm・非鉄●mmの金属を含む製品が反応しないこと(全製品をモニタリングして、排除された製品を逸脱品として処置する)

注:●はテストピースのサイズ

②テストピースを付けた模擬製品を流して、金属探知機が反応すること(CCP=金属探知機が正常に作動することの確認)

ここで、HACCPの「是正措置」について確認しておきます。CodexのHACCPガイドラインでじは、是正措置としてやるべきことは、主に以下の4項目です。

・逸脱品の隔離:逸脱によって影響を受けた可能性のある製品を特定する(=識別する、隔離する)

・現状復帰:CCPのコントロールを取り戻す

・原因究明:適切な処分を保証するため、その安全性を分析する

・再発防止策を立てる:逸脱の再発防止のために、可能な場合は根本原因分析(root cause analysis)を行い、逸脱の原因を特定して修正する

①の場合、逸脱品(金属探知機ではじかれた製品)について、「原因究明」「再発防止策を立てる」をしなければなりません。混入原因が特定できなければ、作業を再開できないことになります。

金属探知機が反応しやすい製品の場合、改善措置の負担が非常に大きくなります。

一方、②の場合、テストピースが付けた製品に、金属探知機が反応しなかった場合、金属探知機を校正して、製品を再度検査すればよい、ということになります。

是正措置の負担は非常に軽くなりますが、「混入の原因の究明」「再発防止策を立てる」という点では、ほとんど意味を為しません。

つまり、どちらでも一長一短があるのです。

②の考え方は、90年代にはすでに米国では主流となっていました。HACCPは米国では90年代から水産や食肉の分野で義務化が始まっていたので、「許容限界を外れた製品に対する是正措置が義務化するのを関係者が嫌った」といった背景はあるようです。

そういう意味では「規制対応のためのCCP計画の考え方」と言えるかもしれません。

以上、是正措置を軸に、CCP計画の考え方の一部を説明しました。

よく「CCPをいくつにすればよいか?」といった質問があります。この質問に対する正しい回答は「ハザード分析の結果によって決まる」で、誤った(よくある)回答は「少ない方がよい」なのですが、なぜCCPが少ない方がよいかと言うと、CCPが多いと、この「是正措置」の負担が大きくなりがちだからです。

追記:CCPに対する是正措置とは?

CCPの逸脱が発生したら、必ず是正措置を取らなければなりません。そこには例外も特例も許容されません。「決められたことを、決められた通りに実践する」は、HACCP運用時の基本です。

状況に応じて(製品の安全性に関する評価を行い)、製品を再加工(例えば低温殺菌など)する、製品を別の用途に転用する、製品を破棄する(例えば、ブドウ球菌のエンテロトキシンで汚染されたら破棄するしかない)などの判断を下します。

また、是正措置が効果的であることを保証するために、管理や逸脱の傾向(トレンド)を把握します。つまり、是正措置の定期的なレビューを実施します。

逸脱が発生した場合、「逸脱が発生した時に生産されたすべての製品は、潜在的に安全ではない」と考えなければなりません。つまり、「前回CCPをモニタリングして合格だった時」から「今回のCCPモニタリング」までが、是正措置の対象(安全性が担保できない製品)となります。

是正措置の対象となる製品を減らすには、CCPのモニタリング頻度を高くすればよい――極論すれば、連続モニタリングができれば、是正措置の対象は最小になります。

これが「CCPのモニタリング機器は連続的であることが望ましい」といわれる理由です。逆にいえば、是正措置が適切に実施できるのであれば、モニタリング頻度は高くても低くても、取り立てて問題はないのです。

お問い合わせはこちら

お問い合わせはこちら